摘要

钨铬钴合金是一种以钴(Co)为基础的高温合金,主要有两种组合形式:(a)由Co- cr -W- c组成的钨(W)族。(b)含有Co-Cr-Mo-C的钼(Mo)基团。钨铬钴合金具有优异的耐蚀性、抗氧化性、耐磨性、耐热性和低磁导率。钨铬钴合金制成的组件在高腐蚀性环境下工作良好,并在高温下保持这些优越的性能。钨铬钴合金制成的组件广泛应用于石油和天然气汽车、核电、造纸和纸浆、化学和石化、炼油厂、汽车、航空航天和航空工业。由于其非磁性、防腐和对人体体液的不反应性。钨铬钴合金用于医疗外科手术、外科工具、牙齿和骨骼植入物和替代品、心脏瓣膜和心脏起搏器。钨铬钴合金的硬度范围为32 ~ 55 HRC,属于脆性材料,但杨氏模量较低。由于钨铬钴合金硬度高、密度高但不均匀:分子结构和较低的热导率,对钨铬钴合金零件的加工操作极其困难,钨铬钴合金被归类为像钛合金一样难以加工的材料。铬镍铁合金、复合材料和不锈钢通常,由钨铬钴合金制成的机器部件是通过一种沉积方法在钢基体上生产的,而不是用昂贵的固体钨铬钴合金棒。沉积的钨铬钴合金的粗糙表面是通过磨削来完成的,而不是其他一些经济的加工过程,这些加工过程既昂贵又耗时,使得钨铬钴合金产品非常昂贵。本文概述了工程用钨铬钴合金的基本概况,钨铬钴合金的意义和具体应用,以及在加工工艺方面的优缺点。本文简要回顾了用涂层硬质合金刀片切削钨铬钴合金6的经济合理切削参数的试验研究。本文揭示并分析了钨铬钴合金6加工过程中残余应力的有趣现象。研究了钨铬钴合金6在不同几何形状下加工表面的微凸度变化。结果表明,中等机头半径的涂层硬质合金刀片在硬度变化和产热方面表现更好,产生最小的相变或切削表面钨铬钴合金6。

关键词:钴合金;钨铬钴合金;难加工;残余应力;表面粗糙度:表面完整性:制造工艺。

1介绍材料的可加工性很大程度上取决于其物理、化学和冶金特性。因此,表面完整性(残余应力分布,显微硬度。相位的变化。塑性变形、微裂纹、撕裂和与堆积边缘形成相关的重叠)和被加工零件的表面拓扑结构(表面粗糙度和波纹度)直接由这些特征,以及所选择的加工制度/参数、机床动力学、刀具材料和几何形状以及冷却流体决定。结果表明,在这些变量中,选择合适的、最优的切削参数是最重要的。被加工零件的主要质量保证是检查被加工零件的几何精度、表面粗糙度和残余应力水平。所有这些参数和与表面完整性相关的因素在很大程度上取决于在特定的机床上使用给定的刀具加工给定的材料时所选择的切削制度。

因此,在机械加工研究中,对特定材料的切削条件和切削参数进行优化是最重要的。如果将最优切削制度用于所研究的样品的加工,所有与加工有关的其他研究将是准确和有效的。然而,选择合适的切削方式、合适的切削工具和足够的机床是最经济有效和可持续制造的适当解决方案同时,了解一种材料的科学知识(从化学方面来说)总是更有效的。冶金学,强度性能,应用前景和动机)。特别是在其加工或设计方面。本文介绍了有关钨铬钴合金的基本知识和信息,这些知识和信息将有助于研究钴基合金的研究人员、科学家、工程师和专业人员,特别是加工这些合金和其他超合金的人员。

钨铬钴合金的历史钨铬钴合金从一开始就有一段鼓舞人心的历史。埃尔伍德·p·海恩斯(Elwood P. Haynes)是人类历史上最早发明无马马车的两名发明家之一,他在自己的实验室里开发了许多钴。基于金属合金,用于生产内燃机的各种关键部件,以及用于加工无马车部件的更坚固的车床工具,他在20世纪将这些合金命名为“钨铬钴合金”[1]。海恩斯的这个名字来源于拉丁语“Stella”,意思是“星星”,因为它们像星星一样的光泽。与其他金属和金属合金相比,这些合金的硬度非常高;最初,海恩斯开发了镍铬(Ni-Cr)合金和钴铬(Co-Cr)合金,并在1907年获得了这两种高温合金的专利。根据他的后续研究,海恩斯生产了两组新的钴基allov,添加了钨(W)和钼(Mo),他添加了这两组新的allov,组名为“Stellites”,并于1912年获得专利。海恩斯在实验室开发了钨铬钴合金,用于生产新的耐腐蚀和耐热金属,用于汽车零部件、牙科器械和手术工具。锋利的工具,餐具。金属加工工具,和许多其他需要防腐,高耐磨性,高硬度和更长的时间耐热性的应用。海恩斯在1913年又获得了另一项专利,因为他开发了钴-铬-钼-钨-碳复合高温合金(Co-CrMo-w)。C称为哈夫尼斯合金6E

如今,许多钨铬钴合金是由不同数量/比例的钴混合而成的,铬、钼、钨、钛、镍、铁、铝、碳、硼、锰、磷、硅和硫。由于其低磁导率和优异的防腐性能钨铬钴合金非常适用于医疗外科手术、牙科植入物、骨置换、人工心脏瓣膜和心脏起搏器。由于其具有较高的硬度和良好的延展性,分子结构致密,较硬碳化物组织较规则,导热系数较低,抗塑性变形的倾向较低

杨氏模量、钨铬钴合金和其他钴基合金,如钛合金,被归类为难以加工材料加工性能差。材料的可加工性是由表面粗糙度决定的获得的质量和表面完整性,刀具寿命,切削区发热,切屑形成困难、材料去除率(MRR)和功耗、机床动力学等参数参与金属加工。难加工材料是指产生过度刀具磨损的材料,切削力过大,产生热量高,切屑形成困难,表面光洁度差

在加工操作。难加工材料加工中的一个重要现象是切削区产生的热量过多,导致一次和二次切削区的温度增长非常高剪切区和堆积边缘(BUE)又导致了加工表面的相变,过早刀具损坏。

由于钴合金的切削性能较差,大多数由这些合金制成的部件是通过精密铸造生产的。粉末冶金和烧结。采用磨削和非常规加工技术(电火花加工、LBM等)加工[2。3.4. 5)。这导致了低生产力和高制造成本的钴合金组件,特别是医疗植入物,如髋关节和牙科植入物。

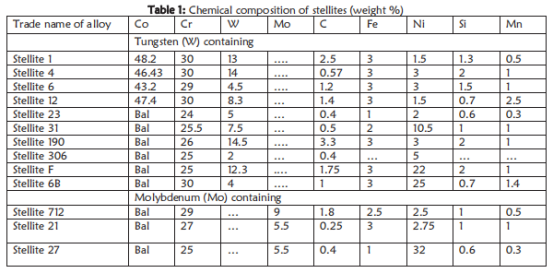

钢柱的化学成分和机械性能钨铬钴合金是钴基高温合金。钴是一种坚韧的银灰色低磁导率金属,带淡蓝色调。钴在4210℃以下以CPH结构出现,高于此温度则以FCC晶格结构出现。钴具有高放射性居里点/温度(1121C),由于其延展性,它具有高阻尼特性。这些特性使钴成为振动和高温合金中有用的成分/内含物[2]。3, 61。钴存在于Co-50 ~ Co-75的26种同位素中。Co-59是其中唯一稳定的同位素。钴的磁导率约为铁的2/3。使钴合金成为仅次于ti合金的非磁性生物材料。钴的密度为8.90克/立方厘米,原子质量为58.9332 amu。钴的熔点为1495°C 16]。所有这些特性都有利于提高钨铬钴合金(Co-allovs)的性能,在金属刀具材料中添加钴有助于降低切削区(刀具和工件材料的相互作用)的摩擦系数,并有助于保持红色硬度。钴基合金适用于要求更高的耐蚀性、耐磨性、高温下的高强度和良好的抗侵蚀性能的应用化学环境。钨铬钴合金也适用于需要高蠕变抗力、结构稳定性、耐热蠕变抗力和耐热腐蚀抗力的领域[2]。4. 7. 8]。如前所述,目前有两种钨铬钴合金的主要组合。含w的Co-Cr-W-C组合:如钨铬钴合金6. 钨铬钴合金12。钨铬钴矿1和钨铬钴矿190,以及含mo的Co-Cr-Mo-C组合:如钨铬钴矿706。钨铬钴合金712. 钨铬钴合金701和钨铬钴合金790 16。91.

较高的铬(Cr)含量提供了钨铬钴合金,在高温下具有较高的耐腐蚀和耐磨性和良好的磁性能。铬作为碳化物形成剂,是合金基体中最重要的强化元素。铬还提供了优异的耐腐蚀和抗氧化合金。钨(w)和钼(Mo)是钨铬钴合金的主要元素,它们能提高合金基体的强度。钼有助于提高硬度,在合金中形成坚硬而稳定的碳化物。钼本身在已知材料中具有第六高的熔点(2623°C)。钨(W)作为一种合金元素,具有足够的韧性和硬度。密度高,红硬度高。碳提供了导电性较低但导热性最高的合金。钨铬钴合金中的碳化物为合金提供高硬度和红色硬度。

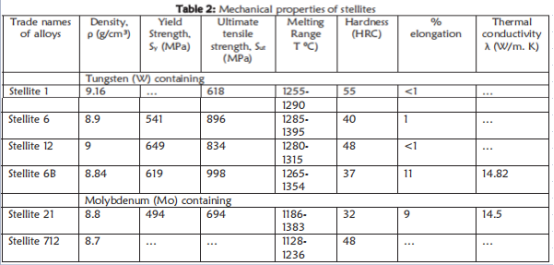

钢晶合金中硬质碳化物的形成提供了滑动磨损和耐磨性,碳化铬(Cr-C)基体提供了耐磨性。空蚀和腐蚀。钨铬钴合金具有优良的金属对金属抗磨损性能[31。下面的表1显示了不同等级的钨铬钴合金的化学成分,而表2显示了一些可用钨铬钴合金的力学性能(61。如表2所示。钨铬钴合金的延伸系数。6和12是非常低的,而钨铬钴合金6B和21是高的,足以适应各种应用。因此,钨铬钴合金6B和21具有相对较低的硬度和较高的伸长率,具有较高的延展性。使它们适合于要求更低的脆性的目的,而这些钨铬钴合金被用作优秀的生物材料。硬钨铬钴合金,如钨铬钴合金6。用于磨损和腐蚀速率非常高的氧化铝精炼厂的硬面泥浆阀[8]。9. 10. 11)。这些阀门需要精确加工,以提供更好的功能表面匹配,以防止流体泄漏,并防止阀门的过度磨损和腐蚀。较好的加工表面光洁度也能降低腐蚀和腐蚀疲劳裂纹的发生。unutumau钴合金的优异性能归因于钴的晶体性质、铬(Cr)和钼(Mo)的固溶强化作用、极硬的碳化物的形成以及铬的耐腐蚀和耐磨性。钨(W)在钴合金中提供高密度,创造高硬度和红色硬度,具有很大的延展性和高耐热性。钴合金中的钼促进合金中硬质和稳定的碳化物。如前所述,钼本身的熔点在已知金属中排名第六(2.623°C)

钨铬钴合金的工业应用在工程工业中使用钨铬钴合金的理由是提供耐腐蚀和耐磨的表面,这将有助于对抗机械部件的磨损和腐蚀。然而,耐磨材料具有均匀分布的特点。致密碳化物基体由于其碳化物含量高,自然难以加工。在某些情况下硬质合金分布不均匀。较低的热导率和较高的硬度导致这些材料的切削性能较差。

钴基合金有时是非磁性材料,但强度高。这些合金以其高磨损、耐腐蚀和耐热性能而闻名,具有高硬度但足够延展性的材料。这些合金即使在高温下很长一段时间也能很好地保持其强度,并且在腐蚀性和酸性环境中表现良好。如前所述,钴基合金在体液环境中表现出优异的抗降解性能,这使其成功地应用于内科手术和外科植入物。几项医学测试已证实[1。3.钴基合金具有生物相容性,适合用作外科植入物和骨置换物。根据其应用的常规他可以将171分为以下几种:

l 耐磨合金,

l 高温合金,

l 耐腐蚀合金。

钨铬钴合金(Stellite 6B)和钨铬钴合金(Stellite 6K)属于高比例(约30%)Cr和约65% Co的耐磨合金。高比例Cr是合金凝固过程中主要的碳化物形成剂,具有较高的强度。这些合金优异的耐磨性归因于形成的碳化物晶粒的最均匀的富钴基体。钨铬钴合金6由于其优异的耐磨性和韧性,已广泛应用于制造用于采矿、岩石等深部钻探设备的切削钻头。破碎辊、水泥和钢铁设备、输送系统、蒸汽涡轮机防蚀罩、无法润滑或无法有效润滑的半套管和衬套。钨铬钴合金6 k。其成分中没有钼(Mo),只有Cr的30%,具有很高的硬度(47 HRC)。是否高度适合生产用于切割软的有机材料和植物材料,如烟草

另一种合金,司太立 3,其钨 (W) 是司太来 6、6B 和 6K 的 3 倍,并且不含钼,在腐蚀性环境中不如司太立 6、6B 和 6K,因此不建议在这种情况下使用。 但由于碳 (C) 含量较高,碳化物的体积分数增加,司太来 3 的耐磨性是司太来 6 的 3 到 4 倍,是司太来 12 的两倍。司太来 3 具有更高的红硬性和抗腐蚀性 像所有司太立合金一样磨损。 因此,建议使用司太立 3 制造轴承滚珠和滚针、套筒和衬套、非腐蚀环境中的阀座嵌件、手术剪式嵌件、燃烧器喷嘴、钢厂导辊和封合辊。

司太立是钴基合金组的非常有用和流行的代表。 如前所述,由于上述优异的机械性能,司太立已在许多行业中得到应用,例如石油和天然气、汽车、航空航天、纸浆和造纸、食品加工、木材和木材、核工业以及用于生产的医疗手术。 手术工具和人体骨骼/部件更换。 司太立在各个领域的应用总结如下。

石油、天然气和采矿业

石油、采矿和天然气工业中的大多数机械部件都受到腐蚀、磨损、高压、磨损和高温。 钴基合金,如司太立 6、12、21 和 6B,提供卓越的耐磨性和耐腐蚀性,从而延长部件寿命。 耐磨司太立据说,让石油、天然气和采矿勘探设备制造商以及该领域的矿物勘探者[9]。 机油中常用的司太立6、12、21和6B制成的机器部件和气体工业如下:

l MWD(随钻测量)和 LWD(随钻测井)内部磨损工具,例如转子,定子、叶轮、扶正器、腐蚀嵌件、着陆、磨损和涡轮套筒、钓鱼头;

l 过滤网;

l 凯利阀内件;

l 笼子;

l 抽油杆联轴器;

l 环形防喷器;

l 球和座椅;

l 地下安全阀(挡板、飞镖);

l 钻头。

如表1和表2所示,钨铬钴合金6、12和6B是富含钨(W)的合金,其伸长率非常低(金属接近1%),硬度在40-50HRC范围内较高。钨铬钴合金6和钨铬钴合金12含有高比例的铬(Cr),使它们具有很高的耐磨性和耐腐蚀性,并提高硬度。所有这些特性使得机械部件在陆上和海上油气工厂以及深海钻井现场具有很高的生存能力。

磨损和腐蚀问题据说是炼油工业的大问题。钨铬钴合金可以解决这个问题。延长使用寿命,减少计划外停机时间,减少维护费用。用于炼油厂和石化行业的钨铬钴合金6和12的主要产品有各种喷嘴、温度计套管、阀门、阀座、阀滑块和球、阀塞、阀内件、流化催化裂化装置组件和泵组件。铸造钨铬钴合金泵壳和叶轮具有最长的使用寿命,各种尺寸和形状的喷嘴用于炼油和石化加工厂,用于注入和引入高压蒸汽、压缩空气、碳氢化合物和其他化学品。空气栅喷嘴,反应器进料及其他进料喷嘴,再生室空气栅喷嘴,汽提喷嘴,孔板室喷嘴均采用钨铬钴合金[9]制成

喷嘴的设计和生产能够在一段计划时间内保持其结构和尺寸的完整性。钨铬钴合金6和12制成的喷嘴寿命最长。这两个钴基合金,如表2和图3显示,包含在他们的作文大约30%的钴(Co),而铬(Cr)内容的比例高达30%,一个好的钨(w)。高公司的比例和Cr在钨铬钴合金6和12为喷嘴的长寿命炼油厂。

受到高温影响的发电厂的各种部件,如燃油喷嘴、衬套、密封件和保持器、隔膜、防护罩、叶片和其他关键部件,都是由钴基和镍基合金制成的,因为发电厂的部分部件需要高温、磨损、腐蚀和疲劳保护。钨铬钴合金6和钨铬钴合金12的伸长率很低(接近1%),杨氏模量也很高,显微组织致密,具有很高的防腐和耐磨性能,提供了所需的物理性能。适用于电力、石油化工和炼油厂中许多部件的机械性能。

纸浆及造纸工业

钨铬钴合金允许像钨铬钴合金6。6 b。6K和钨铬钴合金12。Delcrome 90解决了一些纸浆和造纸工业最棘手的磨损问题。这些钴合金用于纸浆和造纸工业的组件的例子是塞螺杆给料器,黑液喷雾喷嘴,掌心导向器,蒸汽喷嘴,给料辊点,底部分切器品牌,套筒和衬套。

食品加工行业

钨铬钴合金用于食品加工工业中主要要求具有高耐磨性和优异的耐腐蚀性的部件。这些产品的一些例子是各种类型的旋钮。别针。灌木丛中。活塞、餐具。炊具、食品加工机械零件及起子螺丝。

木材及木材工业

钨铬钴合金尖端圆盘锯齿具有更好的表面光洁度和相当长的操作时间。尽管钨铬钴合金的硬度低于硬质合金,但它具有更强的耐磨性,而且韧性和韧性足以承受冲击。与自动、长寿命锯片倾卸设备配套使用的产品有三角形和矩形锯片、圆球、三角形和梯形锯片。

Automotve行业

钨铬钴合金的历史与汽车工业有着直接的联系。正如本文开头所提到的,1900年,埃尔伍德·p·海恩斯(Elwood P. Haynes)在印第安纳州一个叫科科莫(Kokomo)的小镇首次开发了钨铬钴合金,用于生产他发明的无马车的各种关键部件。他使用他新获得专利的钴铬合金来制造内燃机零件。海恩斯还发现,这些新的钴合金中的一些比他早些时候发明的不锈钢更耐用[11]。通常钨铬钴合金6。钨铬钴合金6 b。钨铬钴合金12和钨铬钴合金F从20世纪初开始就用于汽车零部件制造。这些汽车零部件有销、衬套、垫片、轴、耐磨件、垫圈、凸轮轴、凸轮凸缘、阀门、阀杆尖端、阀座等,通过铸造、熔模铸件等各种工艺生产。采用粉末冶金和等离子转移电弧(PTA)工艺,并采用热粉末喷涂工艺有些部分[11,12,13,14]。

航空航天工业

由于金属间磨损、微动、热腐蚀、颗粒侵蚀等原因,飞机发动机存在各种退化问题。由于涉及的高温,这种降解会加速。一些钨铬钴合金,如钨铬钴合金31。钨铬钴合金6。钨铬钴合金6 b。钨铬钴合金3和钨铬钴合金19被用于提高某些飞机发动机部件的寿命[111]。使用上述钨铬钴合金生产的零件有闪光铸件、间隔套、杆端轴承、球轴承。轴承圈、燃油喷嘴、旋流器、垫圈、发动机叶片、轴承支架等静态结构件。钨铬钴合金21和钨铬钴合金31用于铸造涡轮叶片,用于许多飞机上的军用活塞发动机

医疗植入物,器械和器械

钨铬钴合金因其耐磨性和耐腐蚀性而广泛应用于医疗设备。由海恩斯发明的粉石的另一个辅助用途是制造刀具,外科和牙科器械锋利的工具,这些工具必须具有防腐性,便于清洗,并能在较长时间内保持其锋利,这对外科手术来说是必不可少的。钨铬钴合金用于外科工具的剪刀刀片,针架刀片和其他外科工具。钨铬钴合金,以及在更大程度上的钛合金,在工业和生物医学领域有着巨大的,在某些情况下是独特的应用,总结如下。目前,钴和镍基合金被用于生产牙科修复体,经济上比金和银基合金便宜,但提供足够的质量钨铬钴合金生产各种牙科钨铬钴合金,用于制造牙冠,桥和假牙[3]。如上所述,这些是他们为牙科工业生产的CoCr和NiCr合金

在生物医学应用中,金属生物材料用于制造70-80%的植入物。在植入物的制造中,钴基合金(co -alloy)是对钛合金生物相容性的改进141. 在特定情况下,co合金的延展性优于ti合金。与不锈钢和钛合金相比,钴铬合金(CoCr)具有最高的耐磨性和更高的强度。但不锈钢的延展性和循环扭转强度优于钛合金和钴合金。另一方面,钛合金含有镍(Ni),最近已被证明对人体有毒,这使得这些合金比钴合金的生物相容性更低。钨铬钴合金在人骨置换和外科工业中的其他应用包括单室胫骨假体、间隔胫骨假体。用于膝关节假体的旋转胫骨假体和用于髋关节假体的压合ace平板杯

其他应用领域

钨铬钴合金应用于核工业。一些由钴基合金制成的产品是电线。板和焊条。钨铬钴合金用于为海军制造探照灯反射镜,在少数情况下也用于制造车床切削工具。

5 . stelitte生产工艺流程

如前所述,除了一些关于精密铸造、烧结粉末技术和钨铬钴合金涂层技术的出版物外,关于钨铬钴合金加工的出版物并不多。钨铬钴合金耐磨且耐腐蚀,但生产钨铬钴合金产品非常昂贵。适当的加工过程。钨铬钴合金的研磨方法尚未发展起来。文献调查表明,在沉积、覆层、焊接和修整方面做了一些工作。16. 17. 181. 钨铬钴合金在大多数情况下以涂层的形式使用。粉末和浇铸在不锈钢或低碳钢基体上。也可以修复磨损表面。通过钨铬钴合金涂层来改变结构和机械部件的原有特征。粉末冶金工艺被有利地用于从钨铬钴合金生产独特的机器部件。下面简要介绍钨铬钴合金沉积技术的各种过程。

激光熔覆

激光熔覆沉积法是将粉末颗粒沉积在钢板上,粉末在到达表面之前被激光束熔化。一层、两层或五层连续产生;示例如下图1所示[15,181]。表面处理增加产品价值。该工艺可用于旧表面和新表面,以修复磨损或损坏的表面,并提高新产品的表面质量。该方法获得的尺寸精度较低。因此,有必要铺设比实际需要更多的填充材料,然后对表面进行研磨,必要时抛光。这使得生产非常昂贵

等离子体转移电弧(PTA)

如图2所示,将试件置于等离子枪下,等离子射流均匀穿过预先放置层的上方。被该系统包覆后,试件必须缓慢冷却,以避免在冷却阶段开裂[151。在这个过程中,钠水玻璃被用作预先放置紫菜的粘合剂。作为钨铬钴合金6切削参数优化研究项目的一部分。Hasan等人[19,20,21,221]使用等离子转移电弧(PTA)系统在钢基体上采用粉末沉积方法生产钨铬钴合金6样品:如图3和4所示。采用氧乙炔炬将AISI 4140钢基体预热至260C,并在沉积前浸泡至平均预热温度150℃,如图3所示。钨铬钴合金6粉沉积的速度11.5通用使用PTA系统在120 /分钟和26.2 v .吧台旋转时在1.5 rpm和PTA珠沿着吧台约8毫米的间距提供连续的钨铬钴合金6层的酒吧大约250毫米的长度。四根钨铬钴合金6。加工实验用这种方法制作,三根棒材上有一层钨铬钴合金,一根棒材上有两层钨铬钴合金。单层钨铬钴合金的问题之一是,钨铬钴合金被主要的铁基板稀释后,往往会改变材料的性质,而两层体系的外层的稀释程度要低得多。

烧结

这是一种用粉末材料在模具中压实粉末,然后在烧结炉中加热压缩后的零件,从而生产机器零件的方法。烧结加强了粉末金属颗粒之间的结合。烧结过程有两种方式进行。在一种情况下,致密的一种成分熔化了,而在另一种情况下,致密的一种成分不熔化。例如,硬质合金的烧结是在钴成分的熔点以上进行的。碳原子似乎在高能量点溶解到钴中,在晶粒之间建立桥梁。例如,对于不熔化的成分,铁、铜或钨粉的烧结是在熔化温度的60%到80%进行的。在接触点的原子混合在一起并转移火花烧结是另一种方法,将松散的粉末放在模具中,通过大电流,同时施加压力

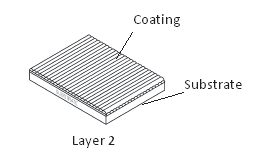

Figure 1: Schematic representation of powder-coated products

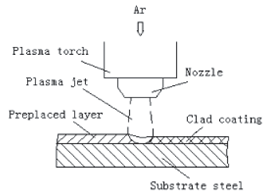

Figure 2: Schematic diagram of plasma arc cladding process

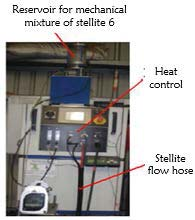

Figure 3: Plasma Arc Cladding Unit

Figure 4: Steel Bar Heating Process

钨铬钴合金加工的6个难点由于钨铬钴合金非常坚硬和坚韧,很难加工它们,因此用钨铬钴合金制造的零件变得非常昂贵。一般。钨铬钴合金的材料是精确铸造的,因此需要最少的机械加工。在大多数情况下,加工是通过磨削而不是斜切,这是另一个昂贵的操作。由于钨铬钴合金的沉积特性,钨铬钴合金很难加工。钨铬钴合金切削性能差的主要原因归纳如下:

l 由于不均匀分布,极硬的碳化物和沿表面的不均匀硬度碳化物;

l 非均质晶体结构; 钴在 421qC 后变为 FCC,但在 421qC 以下时它表现为CPH结晶结构;

l 高温加工区结构中的硬质碳化钴生长;

l 沉积后冷却过程中可能产生高水平残余应力;

l 较高的碳含量导致形成致密的碳化物,使司太立具有相对较低的热导电性在切削区产生相对较高的温度;

l 司太立沉积过程中可能在块状材料中生长气孔(微米和纳米级)。

如前所述,本研究使用等离子体转移电弧(PTA)方法生产了一些钨铬钴合金6棒材。这些钨铬钴合金棒材被用作可加工性研究的试样。21日,221年。目前的研究主要集中在钨铬钴合金6的最佳或合理的切削制度(速度、进给速度和切削深度)的发展,以实现钨铬钴合金6加工时尽可能少的表面粗糙度。使用涂层和未涂层硬质合金刀具,但不影响几何和表面质量和表面完整性。为了证明新开发的最优/合理切削制度是值得的,我们进行了进一步的研究,以研究最优切削制度在表面完整性方面的性能,特别是在采用钨铬钴合金6开发的最佳切削制度的加工过程中,在已加工的子层中开发的残余应力水平。

本文还对钨铬钴合金加工层不同深度处的显微硬度进行了分析。该研究给出了在切削力和切削区产生的热量的影响下,沿着和穿过试样的不同深度的硬度变化的理解。在切割区产生的热量能够改变金相,以及硬度。的加工表面。残余应力水平与金属硬度之间存在明显的相关性omponents。