摘要:我们研究了稀土元素钇(Y)对通过选择性激光熔化处理的哈氏合金X的热裂变和蠕变性能的影响。我们使用两种不同的合金来研究H-X中的热裂变:一种添加了0.12质量%的钇,另一种没有添加钇。无Y的H-X出现的裂纹较少,这主要是由于Si,W和C的偏析导致在晶界和枝晶间区域出现SiC和W6C型碳化物。另一方面,由于Y的偏析,在添加Y的H-X试样中形成了更多的裂纹,从而形成了富钇的碳化物(YC)。在1177℃下进行2小时的后热处理,然后进行空气冷却,以获得良好的蠕变性能。我们沿垂直和水平方向进行了蠕变测试。尽管有更多的裂缝,但添加了Y的哈氏合金X试样比哈氏合金X试样具有更长的蠕变寿命和延展性。这主要是由于在晶粒内部形成了Y2O3和SiO2。固溶处理后,添加Y的试样的蠕变寿命是无Y固溶处理的试样的八倍。这主要是由于即使在固溶处理后也保持了柱状晶粒的形态。另外,M6C碳化物,Y2O3和SiO2的形成改善了蠕变寿命。总结Y的影响,Y的添加促进了裂纹的形成,从而引起了蠕变各向异性。然而,它通过稳定氧和促进离散碳化物沉淀而改善了蠕变性能,从而阻止了晶界的迁移和滑动。

1.引言

选择性激光熔化(SLM)是增材制造(AM)中的一项先进技术,用于通过大功率激光器逐层沉积来制造具有复杂形状的金属部件[1-3]。H-X是一种固溶强化的镍基高温合金,在1000–1200℃的温度范围内具有出色的高温抗氧化性,耐蚀性,可成形性和机械性能。由于这些属性,它可以应用于航空工程,例如燃烧室,机舱加热器,喷杆和燃气轮机组件[4-6]。 2013年,燃气轮机制造商西门子成功地将这种材料用于增材制造中,从而通过电光系统(EOS)SLM技术快速构建和维修组件。尽管如此,由于SLM工艺的极端温度梯度以及快速加热和冷却(≈106K / s),镍基高温合金,例如H-X ,IN718 和CM247LC 仅举几例,容易发生热裂,从而降低其机械和物理性能。

合金元素的主要目的是改善镍基高温合金的机械性能和热性能,以使其对热裂纹的敏感性最小。 全权等。 报告指出,高熔点元素(例如Mo和Cr)由于在晶界处形成富Mo和Cr的碳化物而导致形成高角度晶界,最终导致了裂纹的形成。晶界处碳化物的出现还具有增加在较高温度下抗晶界滑动的能力。

达契纳特(Dacianet) 报道了合金元素(如锰,硅和碳)对Alloy-X热裂纹的影响。 较低的Mn,Si和C浓度可导致沿晶界和树枝状区域的微小微偏析形成的裂纹减少。 Dacian等。 还使用计算热力学方法研究了这些合金元素对热裂纹的影响。 这些作者提出,Si和C的含量是影响裂解机理的主要因素。 相反,Mn的影响可忽略不计。

稀土元素如Y和Ce的添加通常是合金设计中的主要考虑因素,因为它们对强化晶界和固溶体都有影响。 钇是一种著名的稀土(RE)元素,已成功应用于冶金,化学和表面工程等许多领域。 近年来,钇已被添加到许多合金中,包括镍基高温合金,以改善其物理和机械性能。 Zhou等人的研究表明,镍基合金中钇的最佳含量可以改善应力断裂性能和镍基高温合金的抗氧化性。 在铸造不锈钢中添加钇可改善蠕变性能,氧化铝和Fe–Ni–Cr。 但是,关于钇对镍基高温合金的微观结构和强度性能的影响的研究很少。

在本研究中,我们在Ar气氛中使用SLM工艺制造了H-X。 我们在H-X中添加了两种不同的钇含量(0和0.12质量%),以研究钇对H-X中热裂纹和蠕变性能的影响。 我们还分析了钇对通过SLM工艺加工的Alloy-X的微观结构,蠕变性能和热裂纹的影响。

2.材料和方法

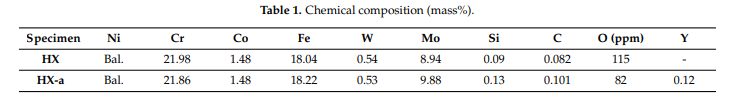

钇为0和0.12的哈氏合金X合金的确切化学成分(质量%)分别称为HX和HX-a,如表1所示。这两个试样的形状为45×45×在预先保护的Ar气氛中,使用EOS M290 SLM机器(EOS,Robert-Stirling-Ring 1,82152,Krailling,巴伐利亚,德国)使用预合金粉末和相同的加工参数,制成45毫米立方体。我们对HX和HX-a标本进行了标准热处理。在1177℃下进行固溶热处理(ST)2小时,然后空冷至室温。

对于蠕变测试,我们将立方体切成许多厚度为3.1毫米的板;使用电火花线切割机从这些平板上切下蠕变测试样品。每个样品的规格尺寸为19.6×2.8×3.0 mm。我们在900℃/ 80 MPa的条件下进行了蠕变测试。使用SiC砂纸将样品抛光至1200#级,然后使用Struers(丹麦Ballerup)自动抛光机将金刚石浆料抛光至胶体二氧化硅(0.5 µm)。然后将所有样品在超声浴中用乙醇洗涤10分钟。我们用20%磷酸+ 80%水溶液蚀刻样品,以观察熔池边界。使用光学显微镜(OM;日本东京的奥林巴斯公司),扫描电子显微镜(SEM;日本东京的日立有限公司),能量色散光谱仪(EDS)(S-3700N型EDS)进行显微观察。 EDS(EDAXAMETEX 9424)附带的设备由日本Horiba Seisakusho Co.,Ltd.制造,以及场发射电子显微镜(FE-SEM)(JSM-7100,JEOL,日本东京)。使用Image J软件(64位Java 1.8.0_172)来分析裂纹分数和孔隙率测量结果。

3.结果

3.1。显微组织观察

3.1.1现成的标本

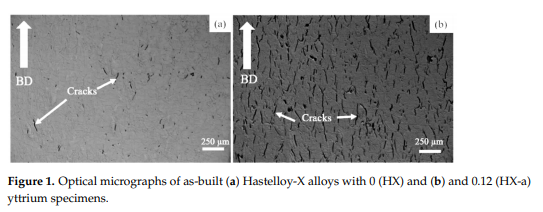

图1显示了HX和HX-a标本在建成状态下的光学显微结构。所有产品均使用相同的加工参数制造。 HX-a试样比HX试样显示出更多的裂纹(图1a),因为HX-a试样含有HX试样所缺乏的其他钇(Y)合金元素。值得注意的一点是,所有裂缝均与建筑方向(BD)平行(图1b)。 HX和HX-a试样的裂纹分数分别为1%和5%。

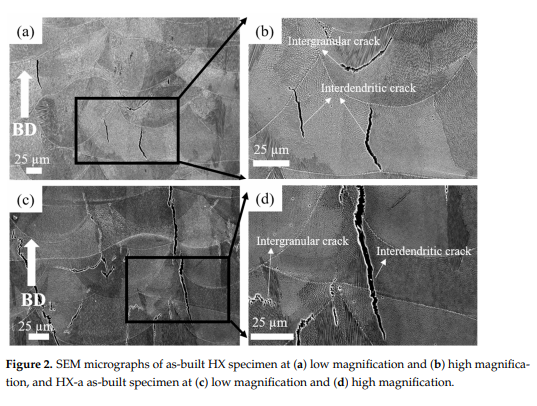

图2显示了制成样品的SEM显微照片。在较低的放大倍率下,所有标本都显示出熔池边界和凝固结构,例如晶界和枝晶(HX的图2a,b和HX-a的图2c,d)。图2b显示了HX样品在更高放大倍数下的裂纹。在两个样品中,裂纹均沿晶界形成,并出现在树突间区域。

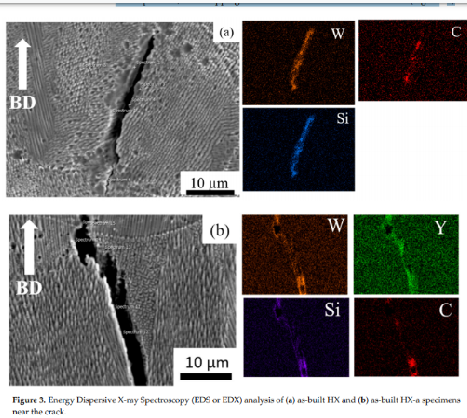

我们在HX和HX-a标本的裂纹处进行了EDS映射扫描。 EDS分析表明,HX样品中有碳化硅碳化物和W6C形成(图3a)。在HX-a标本中,裂纹处的EDS映射显示出YC的形成(图3b)。

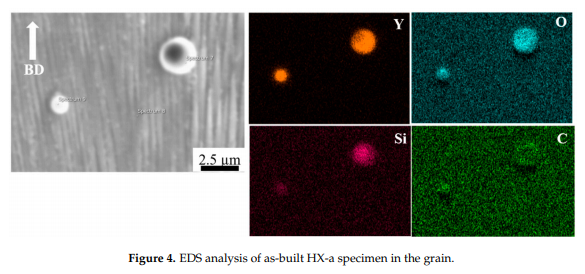

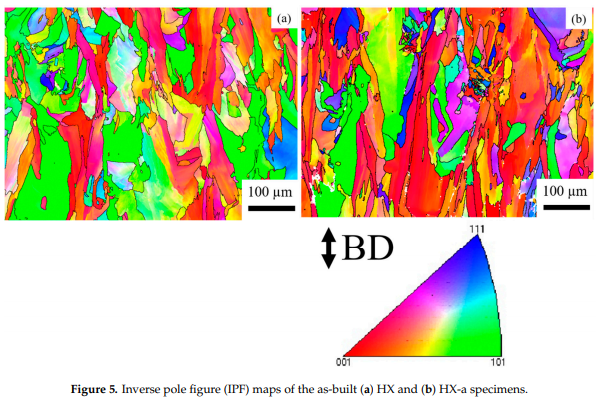

图4显示了HX-a试件的EDS图,表明晶粒内部存在小的Y氧化物(氧化钇)和Si氧化物(二氧化硅)颗粒。两种样品在建成状态下的电子背散射衍射(EBSD)晶体学取向图(图5)显示,柱状晶粒的取向几乎平行于构建方向。在HX试样中,一些晶粒沿方向定向,而另一些则沿方向定向(图5a)。另一方面,HX-a试样中的晶粒稍细一些,且大多沿方向取向(图5b)。

3.1.2.ST标本

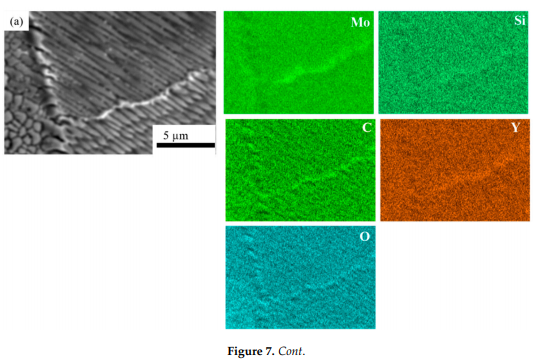

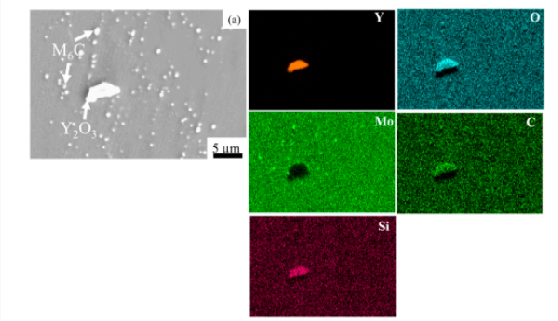

图6显示了ST热处理后的SEM显微照片。熔池和树枝状结构的边界消失了。 HX ST试样在较低放大倍数下呈现等轴晶粒形态(图6a)。该标本在较高放大倍数下也显示出许多双胞胎(图6b)。对于HX-a标本,ST标本的晶粒形态与竣工标本相似(图6c)。在ST处理后,HX试样和HX-a试样之间观察到两个主要区别:在后者中,晶界因碳化物而变厚,而那些细小的碳化物在晶粒内部形成(图6d)。另一方面,在前者中,在晶粒内部未观察到碳化物,并且晶粒边界比HX-a ST试样的晶粒边界薄(图6b)。我们对晶界处的HX-a试样进行了SEM分析。结果示于图7a。 M6C,SiC和YC在晶界形成。在固溶热处理期间,晶界处的这些碳化物必须已将边界固定。我们在HX-a ST试样的晶界处进行了FE-SEM分析。图7b显示了HX-a ST样品的FE-SEM显微照片。在晶界形成了MC(Si,Y),(Mo,W)6C和Cr23C6碳化物。这些主要引起晶界钉扎效应,最终保持柱状晶粒形态。

图8显示了ST条件下HX和HX-a标本的IPF。固溶热处理后,HX试样显示等轴晶粒,方向是随机的(图8a)。大多数晶粒具有沿着的方向(图8a)。但是,HX-a标本似乎与HX-a竣工标本相似(图5b)。也就是说,它具有柱状的晶粒形态,一半的晶粒沿<100>方向保留(图8b)。

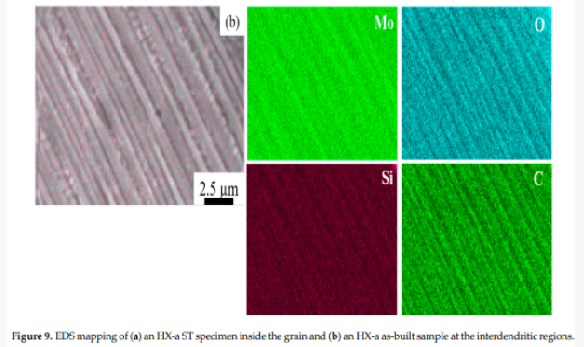

图9a显示了HX-a ST试样的EDS映射,表明晶粒内富含Mo的碳化物。晶粒内部还形成了Y和含Si的C的氧化物(见图9a)。为了找到固溶热处理后M6C碳化物沿枝晶间区域积累的原因,我们在HX-a试件的枝晶间区域进行了EDS作图(图9b)。在树突间区域,Mo,Si,C和O被隔离。材料2021、14、16的同行评审8 x图9a显示了HX-a ST试样的EDS映射,这表明晶粒内富含Mo的碳化物。晶粒内部还形成了Y和含Si的C的氧化物(见图9a)。为了找到固溶热处理后M6C碳化物沿枝晶间区域积累的原因,我们在HX-a试件的枝晶间区域进行了EDS作图(图9b);在树突间区域,Mo,Si,C和O被隔离。

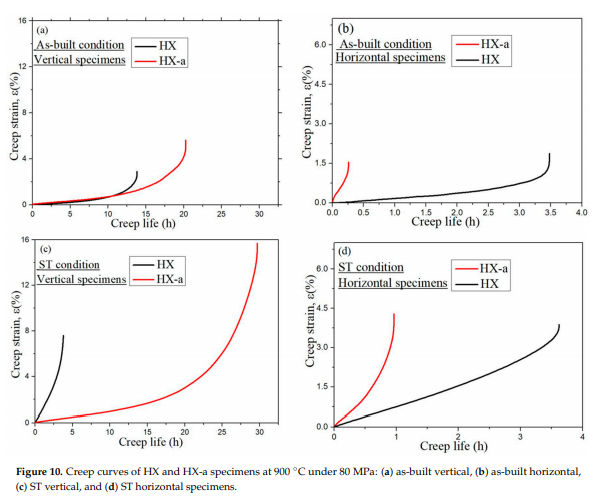

我们沿着建筑物方向(垂直样本)和垂直于建筑物方向(水平样本)进行了蠕变测试;蠕变曲线如图10所示。在建成状态下,垂直HX样品的蠕变寿命为13.8 h,而HXa样品的蠕变寿命则高1.46倍,为20.2 h(图10a)。此外,HX-a的蠕变断裂伸长率(5.7%)比HX(2.8%)高。 HX竣工水平试样的蠕变寿命(3.4 h)比HX-a水平试样(0.26 h)更长,但两个试样的断裂应变几乎相同(图10b)。图10c显示了ST垂直试样的蠕变特性。 HX样品的蠕变寿命为3.7 h,而HX-a样品的蠕变寿命则高8倍,即29.6 h。 HX-a表现出较高的蠕变断裂伸长率(15.6%),几乎是HX(7.5%)的两倍。 HX ST水平试样的蠕变寿命(3.6 h)比HX-a水平试样(0.26 h)更长,但两个试样的蠕变断裂伸长率几乎相同(图10d)。材料2021、14,x用于同行评审的9(共16)我们沿着建筑方向(垂直样本)和垂直于建筑方向(水平样本)进行了蠕变测试;蠕变曲线如图10所示。在建成状态下,垂直HX样品的蠕变寿命为13.8 h,而HX-a样品的蠕变寿命则高1.46倍,为20.2 h(图10a)。此外,HX-a的蠕变断裂伸长率(5.7%)比HX(2.8%)高。 HX建成水平试样的蠕变寿命(3.4 h)比HX-a水平试样(0.26 h)更长,但两个试样的断裂应变几乎相同(图10b)。图10c显示了ST垂直试样的蠕变特性。 HX样品比HX-a水平样品(0.26 h)表现出蠕变寿命(3.6 h),但是两个样品的蠕变断裂伸长率几乎相同(图10d)。

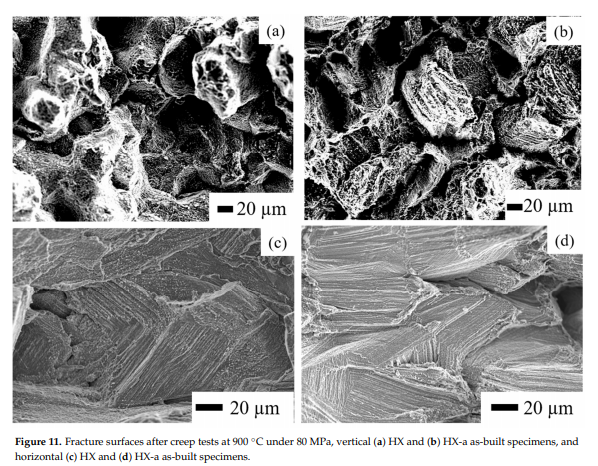

图11显示了蠕变断裂面。从Fi可以明显看出gure 11a,b指出,HX和HX-a建成的垂直试样显示出拉长的晶粒,这些晶粒最终显示出颈缩并引起破裂。 相比之下,可以在已建成的HX和HX-a水平样品上观察到类似乳沟状的表面(分别为图11c,d)。 显然,垂直于应力轴出现的裂纹导致沿树枝状结构出现类似乳沟的表面,表明其脆性和较低的延展性。

图12显示了蠕变测试后沿载荷方向的垂直试样的微观结构。 HX竣工试样沿水平晶界有大裂缝(图12a)。这些裂缝合并并形成明显的裂缝,导致脆性断裂。我们还观察到了HX-a预制试样中沿晶界的裂纹(图12c)。固溶热处理后,HX ST试样表现出等轴晶形态,在蠕变试验后导致晶界脆性断裂(图12b)。但是,HX-a ST标本显示出跨晶状骨折(图12d),导致韧性断裂。另外,在HX-a ST中,试样裂纹平行于加载轴对齐,这使得裂纹难以垂直于应力轴传播并导致韧性断裂。

4。讨论

1偏析对热裂形成的影响

H-X是一种固溶强化的Ni基合金,由于其合金含量高,因此可以表现出广泛的熔化和凝固温度。在SLM过程中,与熔合区相邻的贱金属会经历合金液相线和固相线温度之间的一系列峰值温度范围。因此,该区域的微结构经历了部分熔化,被称为HAZ的部分熔化区(PMZ)[25]。液化裂纹发生在焊缝热影响区的晶界处,也称为HAZ裂纹。在液化龟裂期间,当热量熔化时,低熔点相会在焊接过程的热影响区中的晶界和枝晶间区域形成。液膜在这些晶界和树枝状区域上形成,并在焊缝凝固时被拉伸热应力拉开。镍基高温合金中可能会被液化的相包括MC碳化物,M6C碳化物,Laves相和σ相[12,26]。在制成的HX样品中观察到了相同的现象(图3a)。也就是说,在凝固过程中,Si,W和C等元素的偏析导致在晶界和枝晶间区域形成SiC和W6C型碳化物,最终导致HX试样中形成裂纹。 (图1a和3a)[8,17]。 HXa样品比HX样品显示出更多的裂纹(图1b),因为其元素的分离类似于其他钇(Y)和含量较高的Si(表1)的元素的分离,这导致了碳化物的形成,主要是MC(M代表Si,Y)和M6C(M代表W),并导致出现更多的裂纹(图3b)[26,27]。 Y在Ni基体中的固溶度低并且影响裂纹的形成,因为Y从芯树突被排斥到枝晶间区域,从而引起偏析问题。

4.2。热处理和各向异性对蠕变性能的影响

首先,我们考虑了晶粒形态对蠕变性能的影响。在建成状态下,HX和HX-a标本均显示出柱状晶粒形成(图5)。柱状晶粒形成是增材制造材料中的自然现象。许多研究人员已经用不同的合金证明了这一点[28,29]。柱状晶粒主要归因于外延晶粒的生长,这是在SLM工艺过程中通过快速加热和冷却逐层形成的结果[30]。众所周知,具有柱状晶粒形态的材料表现出更好的蠕变性能[31]。尽管HX-a竣工标本有很多裂缝,但它显示出比HX标本更好的蠕变性能。 HX-a垂直试样的蠕变特性显示出其在建成状态下的蠕变寿命是HX垂直试样的1.46倍(图10a)。此外,与HX试样相比,在HX-a试样中添加钇会形成Y和Si的氧化物(图4),并延长了蠕变寿命。水平预制样品的蠕变特性如图10b所示。在水平试样中,HX-a试样的蠕变寿命比HX试样低。这是由于存在垂直于应力轴的裂纹(图1b)。结果,裂纹较少的HX试样(图1a)比HX-a试样具有更长的蠕变寿命。但是,由于在建成状态下出现裂纹和柱状晶粒形态,因此HX和HX-a试样均具有各向异性蠕变特性。固溶处理改变了HX和HX-a标本的微观结构。固溶热处理后,HX试样显示出等轴晶粒形态,并且取向变得随机(图8a)。另一方面,HX-a标本保持柱状形态(图8b)。对HX-a样品在晶界处的SEM分析表明,在晶界处形成了碳化物,表明晶界钉扎效应保持了柱状晶粒形态(图7a)。在HX-a ST试样的晶界处进行FE-SEM分析,以发现晶界处的相。在晶界形成了MC(Si,Y),(Mo,W)6C和Cr23C6碳化物(图7b)。碳化物钉扎的晶界最终保持柱状晶粒形态。 HX和HX-a ST试样之间的另一个重要区别是HX-a试样晶粒内部形成了M6C碳化物(图9a)。钇促进了晶粒内高密度的细高富钼碳化物和较大氧化物的生成(图9a)。 HX-a ST样品在垂直方向上的蠕变寿命(29.6小时)是HX ST样品的八倍,蠕变断裂伸长率几乎是HX ST样品的两倍(图10c)。 HX-a ST试样的晶粒形态类似于定向凝固(DS)镍基高温合金[29]。垂直于应力轴的晶界通常是常规铸造高温合金中的裂纹萌生点。因此,柱状晶粒形态改善了蠕变寿命。因此,HX-a ST垂直标本比HX ST垂直标本具有更好的蠕变性能。另一方面,由于HX ST试样的等轴晶粒形态,HX ST蠕变测试导致较低的蠕变寿命和延展性。 HX-a ST垂直试样的蠕变寿命提高背后还有两个原因。首先,HXa试样中晶粒内部的M6C碳化物的形成(图9a)也影响了HX-a ST垂直试样中蠕变寿命的提高。其次,即使在较高的温度下,Y和Si氧化物也很稳定。它们还通过阻止位错运动来提高抗蠕变性;此外,晶界碳化物控制晶界滑动,从而导致HX-a样品的蠕变速率降低(图13)。

另外,在晶界处形成连续的碳化物(图14a)会导致延展性降低。由于一旦裂纹成核,碳化物是脆性相,因此它会迅速传播,从而降低伸长率(图10c)。但是,根据图6d和图14b的比较,在HX-a ST的蠕变测试过程中,离散的碳化物增加,蠕变延展性提高,因为这些碳化物(图14b)抵抗晶界滑动和由此产生的裂纹形成。还对水平固溶热处理的样品进行了蠕变测试。在HX-a试样中(图1b),这些裂纹垂直于应力轴排列,并且裂纹尖端处的应力集中增加。容易的裂纹扩展导致低蠕变性能。 HX水平试件的蠕变寿命比HX-a水平试件(图10d)要好,因为前者的裂纹较少(图1a)。

4.3氧诱导的晶界脆化对蠕变性能的影响

在粉末冶金中,控制合金中的氧气含量是一项挑战,因为合金粉末很容易从大气中吸引氧气。在镍高温合金中,氧污染会降低铸造和P / M高温合金的断裂寿命和延展性。合金中氧的过量存在会导致晶界偏析问题。这导致在晶界处的分离功大大减少,即形成裂纹的趋势增加[32]。另外,偏析氧的存在促进了在靠近晶界的位置处的空位的形成,这又促进了脆化原子向晶界的扩散,并有望导致脆化粒子在晶界处的浓度增加。 。由于环境污染,氧引起的晶界脆化问题受到了广泛的关注,并已由Woodford和Bricknell进行了综述[33]。他们假定了晶界固定与脆化之间的联系。在中间温度下,变形会由于晶界滑动而发生,并被滑移容纳在近边界区域和边界迁移中。氧由于边界固定化和缺乏晶界调节而变脆。已经提出了几种机制负责通过氧气渗透来进行晶界钉扎。两种这样的机制是氧向晶界的偏析和氧在硫化物上的沉淀[34]。氧的存在是René41中SAC(应变时效开裂)的先决条件,并且氧偏析到晶界会降低边界强度。他们指出,氧气对718和Waspaloy合金具有类似的作用[35]。

在本研究中,HX的标本含氧量为115 ppm。相反,建成的HX-a试样的氧含量为82 ppm,在50-100 ppm的范围内,在该范围内,高温合金的应力断裂寿命显着增加[36]。我们还在增材制造的IN718中观察到此问题,并提出了通过在SLM生产的IN718中添加Y来防止氧脆化的措施。添加Y可以改善蠕变断裂寿命和高温合金的延展性[37]。在HX-a晶粒内部Y2O3的样品形成中(图4),Y的添加减少了晶界处的氧气。结果,尽管有很多垂直裂纹,HX-a试样仍显示出更好的蠕变性能。溶质氧的稳定化将是通过防止晶界脆化而最终增加垂直样品中蠕变寿命和断裂伸长率的原因之一(图10a,c)。

1.结论

在这项研究中,我们研究了稀土元素Y对通过选择性激光熔化处理的Ni基高温合金Hastelloy-X的热裂纹和蠕变性能的影响。我们获得了以下结果。

1. H-X中添加Y明显促进了裂纹的形成。 W,Si,C和Y偏析,导致在SLM过程中裂纹处形成碳化物。尽管在无Y试样中形成的裂纹较少,但W,Si和C偏析在裂纹处。

2.尽管HX-a样品有许多裂纹,但其蠕变寿命比HX-a样品的蠕变寿命更长。这是因为HX-a样品中的氧含量较低(82 ppm),并且氧被Y稳定。大多数氧导致形成稳定的Y2O3和SiO2氧化物,从而消除了晶界处的氧脆化问题。另一方面,在HX试样中,合金中的过量氧气(115 ppm)会引起氧气脆化问题。

3.固溶处理后,HX-a试件的蠕变寿命比竣工时的蠕变寿命增加。由于即使在固溶热处理后仍保持柱状晶粒形态,因此它比HX ST试样长八倍。另外,由于形成了M6C碳化物,与HX ST试样相比,SiO2和Y2O3氧化物改善了蠕变寿命和延展性。溶质氧的稳定化是通过防止晶界脆化而最终添加更好的蠕变寿命和垂直试样的断裂伸长率的原因之一。

4.在HX和HX-a标本中,裂纹均导致各向异性蠕变特性。此外,HX-a样品在加工状态下以及固溶热处理后存在柱状晶粒形态,这也导致了各向异性蠕变性能。