7 残余应力发展

在外部静态或动态加载(机械或热)的过程中,材料会受到应力。去除负载后,大部分应力可能会释放,但部分应力仍存在于材料的晶格中,称为残余应力 [21, 22, 23, 24, 25]。由于主要和辅助切削运动施加的切削力的作用,在加工表面的子层中会产生残余应力在加工过程中引起表面材料的塑性变形。切削区域产生的热量是加工表面亚层产生残余应力的另一个主要原因。作为切削过程的结果,残余应力在加工零件的纵向(进给方向)和切向(切削方向)方向上都产生。这些多余的残余应力对加工零件的性能及其耐用性起着至关重要的作用。不利的残余应力发展可能会导致不可接受的变形,这可能会阻止零件满足所需的尺寸公差。剩余的应力还会影响部件的疲劳强度和疲劳寿命。

在物理意义上,由于残余应力,晶格在体积上被压缩或应变。因此,残余应力被视为压缩(正)或应变(负)。许多研究人员的工作表明,这两种残余应力同时存在于金属结构中,形成了一个邻域。在金属加工过程中,切削力会导致切削区的塑性变形产生切屑并随后导致高温(在某些情况下高达 2900 摄氏度)生长,这有助于在加工表面的子层中产生残余应力。研究人员一致认为,残余应力仅影响部件的上/外层,深度可达 500 微米,而在高达 50-100 微米的深度处观察到残余应力的强烈值。众所周知,就所有类型的载荷(拉伸、弯曲、力矩、剪切)以及磨损和腐蚀而言,外表面对于机器部件来说更为重要。这就是机器部件外表面的质量和完整性如此重要的原因。负残余应力导致疲劳微裂纹的产生(或倾向于产生)创建)在机器部件的晶格中的位错。研究表明,残余应力与零件的机械和冶金能力有着密切的关系,这些影响着加工零件的相变和拓扑状态。几位作者指出,在某些情况下,应变或正残余应力可能会改善产品的表面完整性。这是合理的,因为假设正残余应力可能有助于晶体结构的某种程度的压实,从而改善键合减少或去除晶体结构中的位错。同时,正负残余应力同时出现在逻辑上也是可以理解的。因此,对加工零件亚层的残余应力增长现象以及机械和冶金转变的研究是对于加工零件的质量评估,与加工零件的表面粗糙度和几何精度等其他参数同样重要。目前,测量残余应力的方法有多种,如增量钻孔法、X射线衍射法、硬X射线法、中子衍射法和超声波法。已经表明,加工表面上或加工表面中的残余应力极大地影响零件的疲劳寿命、抗裂性、应力腐蚀、静态强度和磁性 [24, 25, 26, 27]。控制加工表面的残余应力发展是材料成功应用的先决条件,尤其是在航空航天、汽车、核能、炼油厂和采矿业 [27, 28]。

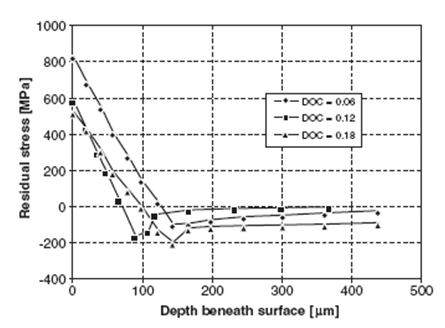

Pawade等人建立了[33],残余拉伸应力降低加工零件的疲劳强度缩短合法产品生命,已经得出结论:残余应力发生在表面的深度50嗯如果使用锋利的工具和使用多达500如果穿工具。人们还发现,残余应变的积累会导致薄和/或长工件的变形。Pawade等人使用x射线衍射仪方法或使用高切削速度(475 m/min)的加工条件下的加工表面对因康镍铁合金718的残余应力发展进行了ar实验研究。低进给速率(0.05 mm/rev)中等切削深度(0.5/0.75 mm)与珩磨切削刃,他们观察到在亚紫砂加工表面的残余压应力,类似的。Hasan等人发现,当使用0.8 mm的刀尖半径时,残余应力高拉,在0.4 mm和1.2 mm的刀尖半径处,残余应力增长较低。21.221. Outeiro等人用涂层和未涂层刀具在不同条件下加工后,利用x射线衍射分析了难以加工的材料如Inconel 718和奥氏体不锈钢AISI 316L沿加工棒的圆形轮廓的[30]残余应力。他们发现残余应力的发生是。用无涂层刀具加工时比用涂层刀具加工时高。他们还在加工表面发现了高拉伸残余应力,在次表面发现了压缩残余应力。这一现象支持了正残余应力和负残余应力同时出现的观点。Sailo等人分析了在各种切削条件下加工的iet发动机涡轮盘(由铬镍铁合金718制成)上的残余应力[351]。对涡轮盘表面的残余拉应力进行了测量,结果表明,残余拉应力对涡轮盘的使用寿命有很大的影响。三种不同的切割深度(0.06 mm、0.12 mm和0.18 mm。Mm)进行残余应力分析。如图5所示,最坏的情况为。0.06 mm的切割深度,因为这产生了最低的压残余应力值(-100 MPa)和最高的拉残余应力值(800 MPa)[351。切削深度0.18 mm处残余拉应力最小,为500 MPa

已经得出的结论是,残余应力是衡量加工表面质量和可靠性水平的重要参数之一,在加工关键结构部件时影响更大,广泛用于核能发电和航空航天工业 [30] , 32]。此外,残余应力是设计工程师的一个设计因素,尤其是对于航空航天、核能和其他关键工程行业的部件。残余应力严重缩短部件寿命

加工过程中的发展。由于喷丸、机加工、冷扩孔、弯曲、焊接、热应力和加载应力,可能会产生残余应力。可见,残余应力是一个重要的参数,可以帮助预测产品的寿命、质量和可靠性。如前所述,它是设计工程师的关键参数,也是设计和制造关键结构部件时要考虑的重要因素,特别适用于核能发电和航空航天工业。

Figure 5: Residual stresses at different depths of cut

8 表面粗糙度和残余应力

司太立 6 是一种备受推崇的工程合金,如前所述,它具有高耐热性、耐腐蚀性和耐磨性。就目前所知,除磨削加工外,还没有为司太立合金 6 开发出足够的加工技术和工艺。在以下领域注意到的研究数量有限加工这种有价值的超级合金。大谷等人。使用硬质合金刀片和 CBN 刀片以及各种切削速度在 Stellite 6 上进行车削操作,发现 CBN 刀片在 200 m/min 切削速度下的表面粗糙度 (Ra) 值更好,为 3.5 μm,硬质合金在 30 m/min 切削速度下为 4 μm插入[37]。作者没有检查进给率、切削深度和刀尖半径对表面粗糙度的影响。他们也没有分析加工样品的表面特性的变化,如加工表面的残余应力、显微组织变化和显微硬度发展。他们没有分析加工表面的化学成分。

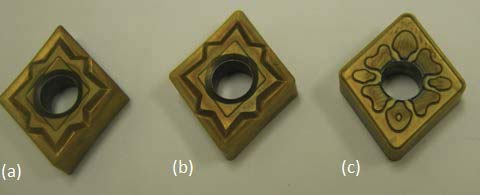

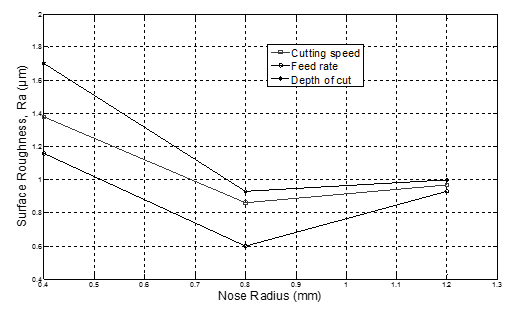

最近。当前作者(哈桑et al。)进行(19、20、21、22)的一系列加工(转)钨铬钴合金6 PTA酒吧实验使用titanium-nitride-coated插入(图6:a, b, c)与各种鼻子x射线检验(0.4毫米,0.8毫米和1.2毫米),如图6所示,哈里森M400车床。这些刀片的其他几何参数是前角-6,倾斜角-6,前角95,间隙角0e,前角80°。实验结果如图7和图8所示。图7中的图表显示了涂层汽车皮刀片不同尖端半径的表面粗糙度的变化。结果表明,采用高尖端半径切削齿可降低表面粗糙度。进行一系列的实验,发现帽子opti发作了涂层硬质合金刀具刀尖半径插入(加工钨铬钴合金6)是0.8毫米,产生最好的表面的范围内表面roughnessR = 0.6 m - 1嗯切割速度为变量,加料速度和深度。

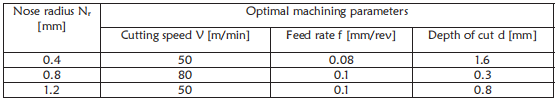

最初的最佳切削参数(速度、进给速度)。通过一系列实际试验(19,20,21,221),确定了采用不同尖端半径涂层硬质合金刀片加工钨铬钴合金6的表面粗糙度的最低值。表3记录了所建立的最佳加工参数,以获得使用不同机头半径的涂层硬质合金刀片加工钨铬钴合金6时的最佳表面粗糙度。此外,Hasan等人进行了实验并进行了分析[19。20,21, 221使用三种不同的前端半径(0.4 mm、0.8 mm)的涂层硬质合金刀片的钨铬钴合金6棒材加工表面的残余应力发展。

8 表面粗糙度和残余应力

司太立 6 是一种备受推崇的工程合金,如前所述,它具有高耐热性、耐腐蚀性和耐磨性。就目前所知,除磨削加工外,还没有为司太立合金 6 开发出足够的加工技术和工艺。在以下领域注意到的研究数量有限加工这种有价值的超级合金。大谷等人。使用硬质合金刀片和 CBN 刀片以及各种切削速度在 Stellite 6 上进行车削操作,发现 CBN 刀片在 200 m/min 切削速度下的表面粗糙度 (Ra) 值更好,为 3.5 μm,硬质合金在 30 m/min 切削速度下为 4 μm插入[37]。作者没有检查进给率、切削深度和刀尖半径对表面粗糙度的影响。他们也没有分析加工样品的表面特性的变化,如加工表面的残余应力、显微组织变化和显微硬度发展。他们没有分析加工表面的化学成分。

最近。当前作者(哈桑et al。)进行(19、20、21、22)的一系列加工(转)钨铬钴合金6 PTA酒吧实验使用titanium-nitride-coated插入(图6:a, b, c)与各种鼻子x射线检验(0.4毫米,0.8毫米和1.2毫米),如图6所示,哈里森M400车床。这些刀片的其他几何参数是前角-6,倾斜角-6,前角95,间隙角0e,前角80°。实验结果如图7和图8所示。图7中的图表显示了涂层汽车皮刀片不同尖端半径的表面粗糙度的变化。结果表明,采用高尖端半径切削齿可降低表面粗糙度。进行一系列的实验,发现帽子opti发作了涂层硬质合金刀具刀尖半径插入(加工钨铬钴合金6)是0.8毫米,产生最好的表面的范围内表面roughnessR = 0.6 m - 1嗯切割速度为变量,加料速度和深度。

最初的最佳切削参数(速度、进给速度)。通过一系列实际试验(19,20,21,221),确定了采用不同尖端半径涂层硬质合金刀片加工钨铬钴合金6的表面粗糙度的最低值。表3记录了所建立的最佳加工参数,以获得使用不同机头半径的涂层硬质合金刀片加工钨铬钴合金6时的最佳表面粗糙度。此外,Hasan等人进行了实验并进行了分析[19。20,21, 221使用三种不同的前端半径(0.4 mm、0.8 mm)的涂层硬质合金刀片的钨铬钴合金6棒材加工表面的残余应力发展。

Table 3: Optimal machining parameters for Stellite 6 using coated carbide tools

Figure 6: Coated carbide inserts

Figure 7: Influence of nose radius on surface roughness

Figure 8: Residual stresses, different nose radii, coated carbide

加工表面的显微硬度变化残余应力影响加工表面的硬度。也在加工过程中切削区域的工作。毕希是塑料变形的。造成加工表面的加工硬化。在所有切削条件下,由于工件的非均匀发热和快速冷却,加工表面区域的显微硬度由工件的原始硬度变化。正如[191所报道的,作者研究了钨铬钴合金6机加工表面不同深度(最高可达500 um)的显微硬度,该表面由三种不同机头半径(0.4 mm、0.8 mm和1.2 mm)的涂层硬质合金刀片加工而成。不同点的显微硬度采用MH型维氏硬度计对不同深度的加工表面进行了测试5. 显微硬度评估的结果如图9所示。利用新获得的最佳切削参数[19,20,21,22]制备显微硬度测试样品。这有助于评估新建立的最优切削参数的表面完整性,以合理加工钨铬钴合金6

从图可以看出在图9中,表面显微硬度较低(39.6 HRC)在最小深度的样品加工使用0.8毫米的鼻子半径,人权组织和显微硬度值增加到48在0.225毫米深度随着深度加工的表面下。其他样品使用0.4 mm和1.2 mm尖端半径的涂层硬质合金刀片,在加工表面下产生不同深度的显微硬度值。较高的显微硬度值已观察到在机加工表面生成的涂层硬质合金刀片与1.2 mm的尖端半径。值随深度增加至0.25 mm。最后,三种样品在大深度处均有下降趋势。假设小的刀尖半径(0.4 mm)意味着锋利的刀尖将切削力集中在一个小的区域,这增加了被加工表面的应变。这导致在小范围内温度升高,并导致加工表面的硬度变化。另一方面,更大的机头半径(1.2 mm)增加了切削力,并在切削区产生更多的热量。这种热引起塑性变形并影响表面硬度。轻轻在

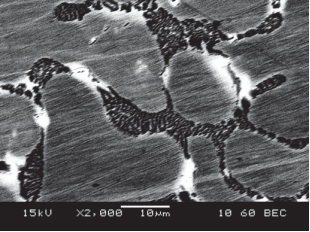

加工表面金相如上所述,加工表面的残余应力和显微硬度发生了变化,因此在研究中观察到了金相组织的变化。图10显示了经过加工的钨铬钴合金6表面的典型金相组织。采用涂层硬质合金刀具对Stellite 6 PTA进行了19、20、21、221 y的加工,最佳切削条件为V = 50 m/min,f = .08 mm/rev, d=1.2 mm,机头半径=0.4 mm。加工后的显微组织显示出非均匀的碳化物形成。一系列的实验表明,在不同的切削条件下,碳化物的形成有很大的差异。结果表明,非均匀硬质合金会影响加工表面的表面粗糙度,从而导致刀具的快速磨损。这是因为在421℃及以上钴本身呈现FCC晶格结构,而在421℃以下钴本身呈现CPH晶格结构。如前所述,钨铬钴合金6棒的样品是在当地一家公司的家中使用等离子转移电弧(PTA)系统沉积钨铬钴合金6均匀混合物生产的。用于制造这些样品棒的成分与表1中给出的标准成分一致。

Figure 9: Microhardness of machined surface of Stellite 6 (using coated Carbide inserts)

Figure 10: Metallographic microstructure of Stellite 6

在其他工作中,目前的作者进行了一系列实验[19,20]。21. 22]通过实际实验的方式,使用涂层和未涂层的硬质合金刀具、PCBN(聚碳化硼)和其他先进的刀具材料,对钨铬钴合金6 PTA的加工样品进行优化。并对采用新开发的最佳切削参数/制度加工后获得的表面完整性进行了评估和分析。

1的结论本文试图分析钨铬钴合金优越而实用的性能。基于超级合金。它专注于不同等级的钨铬钴合金的具体应用,它们的机械和冶金性能以及用于石油和天然气工业、化工精炼厂和石化工业、采矿等许多机械关键部件的化学成分。纸浆和造纸工业,食品加工工业,木材和木材工业,汽车和航空航天工业。本文将为研究钴基合金的研究人员、科学家、工程师和专业人员提供有价值的基本信息。本文还简要介绍了一些具有延展性和低磁导率的钴合金在牙科种植体、人骨置换、人工心脏瓣膜和心脏起搏器制造等方面的应用。这个范围可以在另一篇论文中进一步扩展。化学成分和机械性能也以表格形式收集,以便于特殊应用

改进钨铬钴合金的加工工艺,克服钨铬钴合金的加工困难,具有良好的前景。由于钨铬钴合金的零件广泛应用于各个行业,并在特定的应用中非常受欢迎,因此钨铬钴合金的一个很大的缺点是,除了昂贵和耗时的磨削技术外,还没有开发出足够的加工工艺。然而,为了使用新等级的涂层和未涂层硬质合金刀片成功地加工钨铬钴合金6,已经尝试揭示最佳加工参数(切削速度、进给速度和切削深度)的较低的表面粗糙度值。各种鼻径(0.4毫米、0.8毫米和1.2毫米)。观察到的与钨铬钴合金切削性能相关的现象与钨铬钴合金的性能直接相关。

对钨铬钴合金加工表面垂直和平行于加工杆轴方向的残余应力增长进行了实验研究。在0.4 mm和1.2 mm的机头半径处观察到残余压应力(-400 MPa和- 300 MPa)。切削过程产生的残余应力将叠加在焊缝结构的残余应力上,这些残余应力为拉伸应力,与钨铬钴合金的屈服应力(约为t 600 MPa)相似。使用0.4和1.2 mm刀尖半径的刀具加工的样品似乎比0.8 mm刀尖更能有效地掩盖潜在的残余应力状态。然而,如果通过操纵加工参数可以在零件表面产生压缩残余应力,这可能是减少应力腐蚀开裂和疲劳等现象的有效方法。

从这些实验中发现,与1.2 mm和0.4 mm的凸缘半径相比,鼻缘半径为0.8 mm的切削刀片产生的表面粗糙度值更好(图7)。然而,1.2 mm和0.4 mm的机头半径在加工表面产生的残余应力相对较低(图8)。文献检索发现,有关钨铬钴合金加工的文献并不多。钨铬钴合金由于其优异的物理力学性能,可用于特殊用途。由于钨铬钴合金的切削性能较差,被归类为难以加工的材料。为了在不影响产品质量和表面完整性的前提下,开发更好的加工工艺和经济可持续的最优加工参数,有必要对钨铬钴合金的加工和可加工性进行更有力的研究